Von der Wimperntusche über Schokolade und Reinigungsmittel bis hin zum Sandwichtoaster: Mehr als 22.000 verschiedene Artikel hat ROSSMANN im Sortiment. Im November eröffnet das neue Regionallager in Brehna. Somit sind es dann neun Standorte mit 265.000 Quadratmeter Lagerfläche. Täglich verlassen rund 400 Ausliefertouren die Regionallager der Drogeriemarktkette und beliefern die 2.150 Märkte im Bundesgebiet. Um dieses immense Logistikvolumen exakt zu koordinieren, ist eine individuell abgestimmte Softwareunterstützung unbedingt notwendig. In insgesamt vier europäischen Ländern vertraut ROSSMANN daher auf das Warehouse Management System (LFS) der EPG – und das seit rund 20 Jahren. Nicht nur ROSSMANN ist mit LFS gewachsen, sondern der Funktionsumfang von LFS hat sich auch an die Anforderungen der komplexen ROSSMANN-Logistik angepasst. Dazu zählen beispielsweise stets reibungslose und transparente Prozessabläufe, die wegen der täglichen Belieferung der Filialen erforderlich sind. Wird ein Produkt in einem Regionallager nicht geführt, kommt bei ROSSMANN der sogenannte Pendelverkehr zum Einsatz. Die fehlende Ware fordert LFS in einem solchen Fall aus dem deutschen Zentrallager in Landsberg an.

Im Zentrallager laufen alle Fäden zusammen

Im Zentrallager, zwischen Halle und Leipzig an der A 9 gelegen, fasst ROSSMANN das gesamte C-Teile-Sortiment seiner Drogerieartikel zusammen, für das sich eine Mehrfachlagerung in den Regionallagern nicht lohnen würde. Außerdem wird in Landsberg ein Großteil der Werbeartikel von ROSSMANN gelagert und kommissioniert. Mit diesen C-Artikeln sowie dem Werbematerial werden sämtliche Regionallager direkt versorgt. Diese halten somit nur noch ein eingeschränktes Sortiment von ca. 5.500 Artikeln vor, dazu gehören neben den Schnelldrehern insbesondere die großvolumigen Artikel, die aufgrund der hohen Transportkosten direkt vom Hersteller an die Regionallager geliefert werden. Die übrigen 16.500 Artikel werden von Landsberg aus versendet, wobei Landsberg zur Sicherstellung der Warenverfügbarkeit das gesamte ROSSMANN-Artikelsortiment lagert. Positiver Nebeneffekt: Damit ist Landsberg in der Lage, als kombiniertes Lager – Zentral- und weiteres Regionallager – zu fungieren.

Das Zentrallager hat zwei Hauptaufgaben: Es soll Reserven vorhalten, um die Verfügbarkeit der Waren zu sichern, und zugleich deren kostengünstige und schnelle Auslieferung leisten. Zu diesem Zweck wird hier das gesamte Sortiment gelagert, bei ROSSMANN sind das in Landsberg rund 22.000 Artikel. „Es war erforderlich, die Artikel in verschiedenen Kategorien zu erfassen und jeweils einen Gesamtprozess zu schaffen, um sie ideal in die Logistik zu integrieren“, sagt Andreas Balkau, Leiter der Abteilung Systemkoordination Logistik der ROSSMANN Logistik GmbH. Grundsätzlich gibt es Artikel mit hohem Durchsatz, außerdem Aktionsartikel, die nur über einen bestimmten Zeitraum in großen Massen bewegt werden, sowie solche mit geringem Mengenvolumen und schließlich besondere, beispielsweise sehr kleine oder hochwertige Artikel wie Parfum.

Komplexe logistische Strukturen

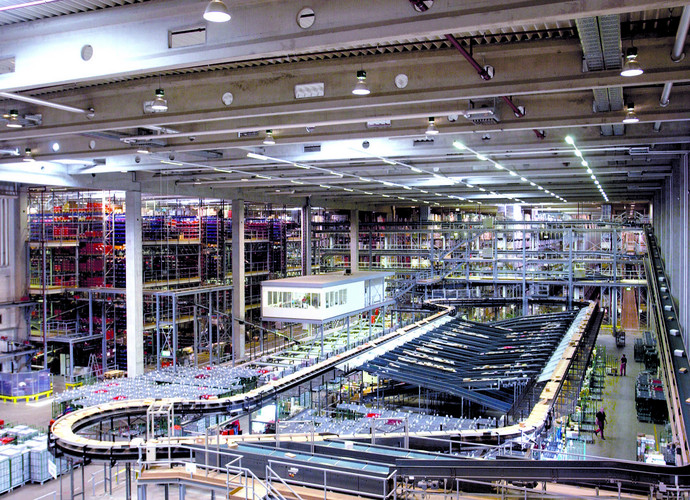

Täglich erfolgen in Landsberg bis zu eine Million Transporte: Das bedeutet viele Ein-, Um- und Auslagerungen. Fast alle Waren wandern vom Wareneingang zunächst in das vollautomatische Hochregallager mit 49.000 Palettenplätzen. Dieses Hochregallager befindet sich in einem Gebäudekomplex, der mit einer Höhe von über 40 Metern in etwa einem zwölfstöckigen Hochhaus entspricht. Vom Hochregallager gelangen die Artikel mit hohem Durchsatz über die 440 Meter lange Elektrohängebahn in die Hochleistungs-Palettenkommissionierung. Regalbediengeräte verteilen die Paletten in diesem dreistöckigen Bereich, der über 2.700 Palettenplätze verfügt, von denen 1.200 als Kommissionierplätze genutzt werden. Die Mitarbeiter fahren mit Flurförderzeugen mit bis zu vier Rollboxen durch die Gänge und kommissionieren via Pick-by-Voice. Dabei setzt ROSSMANN auf Lydia® Voice von topsystem. „Die Lösung verfügt über eine exzellente Spracherkennung. Dadurch entfällt das Anlernen neuer Mitarbeiter weitestgehend“, sagt Volker Wieters, bei ROSSMANN zuständig für die Logistikleitung und die strategische Planung. Artikel, die nicht palettenweise benötigt werden, gelangen aus dem Hochregallager in die sogenannte Rüsterei. Dort werden sie in Behälter umgepackt, die anschließend in das automatische Kleinteilelager transportiert werden.

Aus dem Vorratsbereich des Kleinteilelagers mit ca. 73.500 Plätzen für bis zu 140.000 Behälter bringt ein Fördersystem die Auftragsbehälter zu den Bereichen, in denen die Mitarbeiter auf zwei Ebenen kommissionieren. Die Behälter werden von der Hauptstrecke ausgeschleust, wenn in der Kommissionierzone Artikel für den jeweiligen Auftrag vorhanden sind. Über Pick-by-Light wird dem Mitarbeiter angezeigt, welche Artikel er in welcher Anzahl wo entnehmen und dem jeweiligen Behälter zufügen soll. Nach der Kommissionierung schiebt er den Behälter auf die Rollenbahn zurück, die ihn bis zur nächsten Kommissionierzone mit bestellter Ware befördert. Am Ende steht der Endstellenspeicher, der die Kommissionierbehälter zwischenlagert und später für den Warenausgang auf Rollboxen verteilt. Im Warenausgang werden die neu befüllten Rollboxen mit denen aus der Palettenkommissionierung zusammengeführt, die ebenfalls zum jeweiligen Auftrag gehören. Insgesamt verlassen pro Tag etwa 8.000 Rollboxen das Zentrallager, um an ihre Bestimmungsorte in ganz Deutschland zu gelangen.

Mit LFS bleibt alles im Fluss

Die zentrale Rolle bei allen Prozessen spielt das Warehouse Management System (LFS). „Die Anforderungen sind extrem hoch“, sagt Andreas Balkau. Alles ist im Fluss, ständig werden die Durchsatzvolumina der Stücke erfasst und die zugewiesenen Lagerplätze optimiert. LFS führt die Bestände, was auch eine permanente Inventur ermöglicht. Die Software führt die Artikel gemäß deren Charakteristika und Mengen entweder kisten- oder palettenbezogen, Letzteres auch zeitweise während der Aktionswochen.

Ähnliches gilt für die Steuerung der gesamten Fördertechnik und der Automatiksysteme. Wie Logistikexperte Andreas Balkau erklärt, erfolgt sie mit großer Flexibilität: „Meldet einer der Materialflussrechner, dass ein Lagerplatz gerade nicht verfügbar ist – etwa wegen des Ausfalls eines Regalbediengeräts –, so wird sofort ein neuer Platz mitsamt Route bestimmt.“ Hingegen ist in den Kommissioniergängen nur eine begrenzte Reserve vorhanden, um kurze Nachschubwege zu ermöglichen. Deshalb werden die weiteren Reserven auf möglichst viele Gänge des Vorratslagers verteilt, um auch bei Ausfall eines Sektors Zugriff auf die Waren zu haben. „LFS erlaubt uns, alle Systeme einheitlich im Auge zu behalten“, fasst Andreas Balkau zusammen.

Logistik in Osteuropa

Im Ausland engagiert sich ROSSMANN seit 1993, als im polnischen Lodz und im ungarischen Debrecen die ersten ROSSMANN-Märkte Osteuropas eröffneten. Inzwischen ist ROSSMANN mit mehr als 1.780 Märkten in Polen, Ungarn, Tschechien, Albanien, der Republik Kosovo und der Türkei vertreten. Die Filialen erwirtschaften einen Gesamtumsatz von ca. 2,8 Milliarden Euro. In Ungarn versorgt das Zentrallager in Budapest die aktuell 180 Drogeriemärkte landesweit, das Zentrallager in Prag ist zuständig für die 131 tschechischen Märkte.

In Lodz wurde das für Deutschland entwickelte Konzept eines Zentrallagers zur Belieferung der mittlerweile über 1.000 polnischen Filialen in 400 Städten übernommen und mit dem spiegelbildlichen Nachbau des Lagers Landsberg die bewährte Warehouse-Logistikstruktur umgesetzt. Die komplexe Steuerung aller ROSSMANN-Zentrallager sowie weiterer Regionallager in Europa erfolgt ebenfalls mit dem Warehouse Management System (LFS) der EPG.