Getränke aus der Flasche – eine Selbstverständlichkeit. Ein Blick hinter die Kulissen eines Getränkeherstellers verrät, welche logistischen Herausforderungen erfüllt werden müssen, damit Mineralwasser, Schorlen und isotonische Getränke stets pünktlich im Supermarkt oder beim Händler sind: Charge, Mindesthaltbarkeitsdatum (MHD), Produkt-Reifezeit und der IFS Logistics Standard sorgen in der Getränkeindustrie für die Qualitätssicherung. RhönSprudel beliefert täglich rund 250 Gastronomen und Händler in Hessen, Thüringen, Bayern und Berlin. Das entspricht rund 300 Millionen Abfüllungen pro Jahr. „Die Logistik ist bei uns Dreh- und Angelpunkt für ein erfolgreiches Wirtschaften“, erklärt Stefan Zeier, Lagerleiter bei der MineralBrunnen RhönSprudel Egon Schindel GmbH. „Mit LFS haben wir eine Lösung im Einsatz, die exakt die Anforderungen der Getränkebranche erfüllt, flexibel auf saisonale Schwankungen reagiert und unsere gesamten Prozesse zuverlässig unterstützt.“

Erhöhter Flächenbedarf

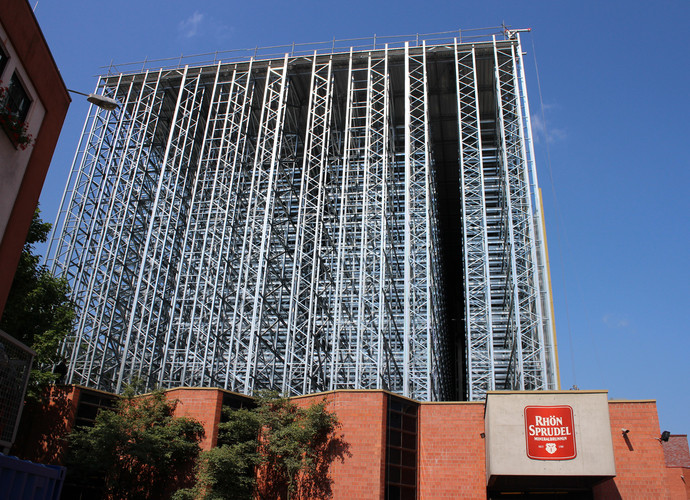

LFS führt seit über zehn Jahren den kompletten Warenfluss in den bestehenden manuellen Lägern, steuert den Lagerbestand und übernimmt die Auftragsabwicklung sowie das Beladungsmanagement für RhönSprudel. Schon damals war jedoch absehbar, dass das ca. 65.000 m² große Gelände mit mehreren manuellen Blocklägern den steigenden Produktionskapazitäten langfristig nicht gerecht werden kann. Auch angemietete Flächen außerhalb des zentralen Standortes waren auf Dauer nicht die optimale Lösung. „Aufgrund des zunehmenden Platzmangels haben wir uns für den Bau eines automatischen Hochregallagers direkt neben der Produktion entschieden, um zusätzliche Lagerkapazitäten zu schaffen“, sagt Stefan Zeier. Damit die Produktion während der Bauphase nicht unterbrochen wurde, beauftragte RhönSprudel zwischenzeitlich einen Logistikdienstleister, der externe Lagerkapazitäten für den Getränkespezialisten bereitstellte. LFS konnte dank standardisierter Schnittstellen einfach an das externe Lager angebunden werden. Bestandstransparenz und Lieferqualität blieben so erhalten.

Gesteigerte Kapazitäten im HRL

Mit dem neuen HRL steigen die Lagerkapazitäten bei RhönSprudel um über 25 Prozent. Die Artikel gelangen direkt aus der Produktion dorthin. Nach der Prüfung der NVE (Verpackungseinheit) sowie der Paletten- und Konturenprüfung werden die Waren automatisch ins HRL befördert. Gelagert wird auf Europaletten in drei Gassen. Ebenso ist es möglich, zwei halbe Paletten als eine Einheit auf einer Europalette als Träger zu lagern. Die Lagerplätze werden dynamisch belegt und Produkte immer chargenrein bevorratet. „Flexibilität spielt für RhönSprudel eine große Rolle“, erläutert Johannes Grunenberg, Projektleiter bei Ehrhardt + Partner. „Um das Zusammenspiel der bestehenden manuellen Blocklager mit dem HRL optimal zu gestalten, ist LFS als integrierte IT-Lösung genau richtig.“ LFS wurde einfach an die neuen Anforderungen angepasst und um das Zusatzmodul LS zur Kommunikation und Steuerung der Lagertechnik ergänzt. So kann das Automatiksystem im HRL in den bestehenden Materialfluss integriert werden. LFS gewährleistet darüber hinaus die notwendige Bestandstransparenz über Artikelmenge, Charge, MHD und weitere Produktparameter: Ein wichtiger Aspekt, der auch bei der Auslagerung eine Rolle spielt. Denn alle Produkte durchlaufen vor der Auslieferung einen Reifeprozess. Diese beträgt bei stillem Wasser 72 Stunden, bei kohlensäurehaltigem Wasser 48 Stunden und bei Schorlen und Limonaden 96 Stunden. Während dieser Zeit dürfen die Paletten nicht ausgelagert werden. Vor der Verladung ist LFS darüber hinaus für die Sequenzierung verantwortlich. Das heißt, die Software steuert, in welcher Reihenfolge die Paletten aus dem HRL ausgelagert und zum Versand bereitgestellt werden. Die Lkw-Beladung erfolgt gemäß Kundenanforderungen und der optimalen Gewichtsverteilung. Durch die Sequenzierung werden auch Überholvorgänge der Paletten geregelt, so dass die Verladung optimiert wird.

Optimierte Distribution

Zur Auslagerung stehen bei RhönSprudel verschiedene Ausschleusstrecken zur Verfügung: Acht Rollenbahnen für die Heck- und zwei für die Seitenverladung. Artikel aus dem Hochregallager werden automatisch an den zwei Heckverladerampen bereitgestellt. LFS segmentiert die Aufträge und führt diese zu einer der insgesamt vier Bereitstellungsbahnen pro Verladebahnhof. Die Paletten werden dort gepuffert und verladen. Aufträge, die aus dem manuellen Lager kommen oder zusammen mit Waren aus dem HRL versendet werden, konsolidiert RhönSprudel an der Verladerampe für die Seitenwandbeladung. Die Beladezeit pro LKW liegt aktuell bei weniger als 45 Minuten. „Mit der Ehrhardt Partner Group haben wir seit mehr als zehn Jahren einen zuverlässigen Partner an der Seite, der sich in der Getränkebranche und mit den Prozessanforderungen bestens auskennt. LFS ist optimal darauf ausgerichtet und unterstützt uns so in unserer täglichen Arbeit“, resümiert Stefan Zeier.

Typisch Getränkebranche

Der Handel mit und die Herstellung von Getränken sind wie kaum ein anderer Bereich der Wirtschaft von saisonalen Schwankungen geprägt. Umso wichtiger ist es, die vorhandene Infrastruktur optimal einzusetzen. Wenn im Sommer die Bestellungen hereinströmen, muss die gesamte Logistik einheitlich funktionieren. Jeder Lkw, jeder Gabelstapler und jeder Kommissionierer muss als Teil des Ganzen arbeiten, um die Aufträge zu bewältigen. Der Leitstanddialog von LFS kontrolliert die Logistik bis hin zu jedem einzelnen Auftrag. So ist es möglich, auftrags- oder tourenbezogen zu kommissionieren. Wählt man die zweite Möglichkeit, so kann die Tour auf mehrere Kommissionierer aufgeteilt werden, etwa um Wartezeiten für den Lkw zu vermeiden oder zu reduzieren. Das System erlaubt es, gerade eintreffende Artikel direkt in den Warenausgang zu verschieben – beispielsweise wenn Getränke ankommen, auf die bereits bearbeitete Aufträge warten. Bei den Herstellern von Getränken bedeutet „Cross Docking“, dass ein Teil der frisch produzierten Ware nicht eingelagert, sondern direkt zu den Lastwagen zum Abtransport befördert wird. Eine ähnliche Flexibilität gibt es bei der Kommissionierung. Etwa wenn Artikel in einem Regallager möglichst nahe am Kommissionierplatz einzulagern sind. Das gleiche gilt für das Nachrüsten eines solchen Platzes. Mit dem Auftrag erhält der Staplerfahrer eine Benachrichtigung, wenn nur ein Teil der Palette ins Kistendurchlaufregal zu geben ist. Ist der Bestand dagegen auf „Null“, so gibt das System die Anweisung, als erstes den Kommissionierplatz aufzufüllen.

Flexibilität der Lagerplatzverwaltung mit LFS

In der Getränkelogistik ist es üblich, dass einige Artikel nicht nur an einem Lagerplatz aufbewahrt werden. Aufgrund der saisonal hohen Nachfrage ist es notwendig, sie an mehreren Stellen zu lagern. Für diese Produkte soll die Entnahme möglichst in der Nähe des wahrscheinlichen Bereitstellplatzes erfolgen – so sind längere Transporte durch mehrere Hallen zu vermeiden. Dabei soll die Reservierung weiterhin streng nach FIFO-Datum erfolgen. Doch liegt es im Ermessen des Mitarbeiters, der die Verladung durchführt, den Bestand von einem anderen Lagerplatz auszuwählen. Dazu gibt der Staplerfahrer als erstes die komplette Platzkoordinate des von ihm gewählten Entnahmeplatzes ein. Anschließend prüft das System intern die Anforderungen wie die Artikelnummer, MHD, FIFO und so weiter. Ist das zugelassene FIFO -Datum überschritten, so wird der reservierte Bestand zur Auslagerung vorgeschrieben. Anschließend folgt die Eingabe der Menge der Paletten, die der Mitarbeiter aus diesem Block entnehmen möchte. Ist die eingegebene Zahl größer als die freie, verfügbare Menge im Block, so erhält er eine Fehlermeldung. In diesem Fall muss der Staplerfahrer eine kleinere Quantität auswählen. Als letztes tauscht LFS die Reservierungen des Ursprungsblocks mit dem vom Staplerfahrer gewählten, in dem die von ihm entnommene Menge abgezogen wird.

Schnelle Einführung, schnelle Ergebnisse

Der Nutzen von LFS zeigt sich bereits kurz nach der Einführung. Durch das Mehr an Transparenz reduzieren Unternehmen ihre Lagerbestände in kürzester Zeit. Darüber hinaus sind die Prozesse in LFS parametrisierbar, was nicht nur eine rasche Einführung ermöglicht. Auch neue Standorte oder Lager sind sehr schnell zu integrieren. Dies führt dazu, dass viele Kunden die Ausweitung der Software auf weitere Bereiche völlig selbständig ausführen. Ebenso ist es möglich, Muster zu Einstellungen in LFS von anderen Unternehmen herzustellen. Mit diesen sogenannten Templates sind Konfigurationen in vergleichbaren Lagern sehr schnell auf eine neue Logistik übertragbar. Von ähnlicher Bedeutung sind Standard-Schnittstellen – etwa zur Integration mit Copa, dem führenden ERP-System in der Getränkebranche, mit dem rund 30 Installationen bestehen.

Viele Funktionen im Standard sowie deren Verknüpfung sichern die Flexibilität, mit der LFS die komplexen Anforderungen der Getränkebranche erfüllt. Dahinter steht mit EPG ein Gesamtlösungsanbieter, der mit seiner langen Branchen- und Projekterfahrung ein Paket anbietet, zu dem neben LFS und Pick-by-Voice fundiertes Know-how gehört.