Ob Mozzarella, Fruchtjoghurt oder Milchpulver: Die Produktion der BMI läuft kontinuierlich, um die regionalen und nationalen Supermärkte und Weiterverarbeiter zuverlässig mit Frischeprodukten zu versorgen. Neben längerfristigen Aufträgen erhalten einige Kunden die Waren auch sofort und ohne Zwischenstopp im Lager direkt aus der Produktion. Bis zu 700 Fahrzeuge werden beispielsweise am Standort Würzburg pro Monat abgewickelt, was zur Verladung von cirka 100.000 Tonnen Waren im Jahr führt. „Mit der Implementierung des Lagerverwaltungssystems konnten wir unsere Produktion höherfahren. Das heißt, wir bewältigen mehr Aufträge mit der gleichen Anzahl an Mitarbeitern“, erklärt Hartmut Glücker, Leiter Interne Logistik der BMI. „Auch konnte der Lagerfüllgrad von circa 120 auf etwa 80 Prozent gesenkt werden.“ Zuvor bestand unter anderem das Problem, dass Paletten nicht optimal oder am falschen Ort gelagert wurden.

Auf das Warehouse Management System (LFS) wurde Hartmut Glücker bereits vor einigen Jahren aufmerksam. Damals besuchte er die Logistik Informationstage (LIT), die die Ehrhardt Partner Group jedes Jahr im eigenen Lehr-Logistikzentrum in Boppard-Buchholz veranstaltet. „Nach dem Tag war ich mir schnell sicher, dass das Warehouse Management System (LFS) die richtige Lösung für uns ist“, erinnert sich Glücker. „Die Software ist in der Lage, unsere Prozesse exakt abzubilden. Darüber hinaus ist LFS zukunftsfähig, da wir leicht Anpassungen vornehmen oder flexibel neue Module aufschalten können – je nachdem, wie sich unser Geschäft entwickelt.“ Die Hauptanforderung der BMI war, eine Gesamtlösung an den einzelnen Standorten einzuführen – bezogen sowohl auf die Software als auch auf die notwendige Hardware. EPG lieferte neben LFS alle im Einsatz befindlichen Handhelds und Staplerterminals mit der Benutzeroberfläche iBrowser. Diese gewährleistet eine intuitive und komfortable Steuerung aller Abläufe im Lager.

Fast 200.000 Picks pro Monat

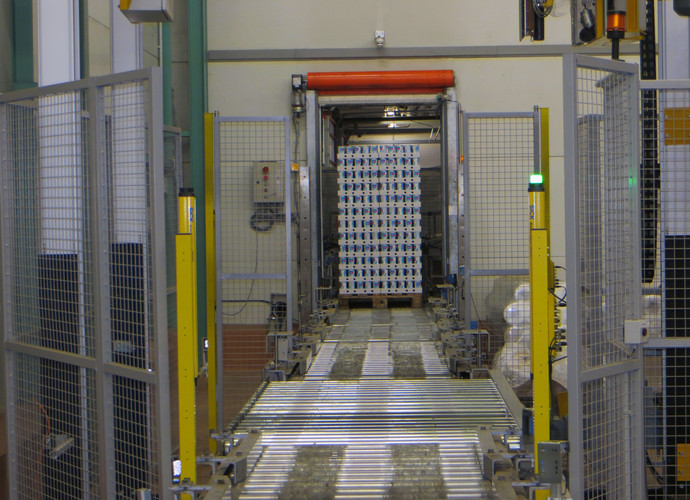

Mit drei Standorten für die Frischeproduktion, vier für die Trockenproduktion und vier für die Käseproduktion in Deutschland ist die BMI eines der wichtigsten Molkereiunternehmen bundesweit. In Würzburg befindet sich die größte Produktion für Frischwaren, wie beispielsweise Milch, Sahne, Joghurt, Kaffeegetränke und Desserts. Dort gehen pro Monat bis zu 2.500 Aufträge ein – für die Kommissionierer ergeben sich somit bis zu 200.000 Picks monatlich. Die hauseigene Produktion liefert durchgehend Frischwaren über Förderbänder ins angrenzende Lager. Dort werden die Paletten erfasst und mit einem Etikett versehen. Mithilfe von LFS werden die Waren wege- und platzoptimiert von den Mitarbeitern zum Lagerplatz gebracht. „LFS übernimmt jetzt auch die Selektionslogik, das heißt, die Waren werden nach Mindesthaltbarkeitsdaten eingelagert und auch entsprechend ausgelagert“, erklärt Glücker weiter. „Vorher mussten unsere Mitarbeiter nach den Paletten mit dem jüngsten MHD suchen und abwägen, ob diese Ware den Ansprüchen des Kunden gerecht wird. Mit LFS genügen nur wenige Handgriffe.“

Doch nicht jedes Produkt wird erst eingelagert, bevor es abgeholt wird. Wenn ein Kunde kurzfristig produzierte Waren anfordert, wird die Einlagerung umgangen, die Paletten entsprechend direkt im Warenausgang dem Auftrag zugeordnet und auf den bereitstehenden Lkw verladen. Im anderen Fall kommissionieren die BMI-Mitarbeiter die zu entnehmenden Produkte per Handscanner. LFS berechnet dazu den jeweils kürzesten Laufweg durch Konsolidierung der Artikel. Abschließend erhält jede Palette ein Etikett und wird verladen.

Transparenz in der gesamten Prozesskette

Sensible Produkte bedürfen einer sensiblen Handhabung – die BMI legt großen Wert auf die Einhaltung von Hygiene- und Qualitätsstandards. Eine lückenlose Rückverfolgbarkeit ist dabei ebenso wichtig wie die Transparenz über die gesamte Prozesskette. LFS erfasst jeden Schritt der bei Temperaturen zwischen 4 °C und 8 °C zu lagernden Frischeprodukte von der Produktion bis zur Auslieferung an den Endkunden. „Mit der EPG-Lösung haben wir ein zentrales System eingeführt, das den tatsächlichen Lagerbestand sichert und einzelne Lagerbewegungen genau dokumentiert“, so Hartmut Glücker. „Das ist vor allem auch in den Verkaufsbereichen wichtig, da diese mit dem gegenwärtigen Lagerbestand arbeiten und Bestellungen annehmen.“

Für die Zukunft gerüstet

Nach einer kurzen Einarbeitungszeit und einer intensiven Schulung des Lagerpersonals durch die EPG im Echtbetrieb arbeitet die BMI mittlerweile an sechs Standorten eigenständig und zuverlässig mit LFS. Derzeit plant das Unternehmen die Anbindung der vier weiteren Käseproduktionsstandorte an das Lagerverwaltungssystem. Dabei sollen dann beispielsweise auch bestehende Hardware-Ressourcen, wie eine automatische Waage, mit einer Kommunikationsschnittstelle zu LFS realisiert werden. Zusätzlich verfügt jeder Standort der BMI über ein Instandhaltungslager mit allen Ersatzteilen für den täglichen Molkereibetrieb. Auch deren Anbindung an die EPG-Lösung steht zukünftig auf der Agenda.